… in Anlehnung an die DIN 55699

Das Wärmedämm-Verbundsystem (kurz WDVS) ist nichts anderes als ein Dämmsystem, welches aus werksmäßig hergestellten Produkten besteht, vollständig von einem Systemhersteller geliefert wird und aus folgenden Komponenten (siehe auch DIN EN 13499 und DIN EN 13500) besteht:

-

Klebemörtel/Klebemasse ggf. mit mechanischen Befestigungsmitteln zum Befestigen des Wärmedämmstoffes auf dem Untergrund

-

Wärmedämmstoff

-

Unterputz mit einem Bewehrungs- bzw. Armierungsgewebe

-

Oberputz oder auch eine andere Schlussbeschichtung

Der Hersteller stimmt hierbei die Komponenten speziell zueinander und zu dem jeweiligen Untergrund ab. Das heißt auch, dass die fachgerechte Anwendung des WDVS grundsätzlich objektbezogen zu planen ist. Befestigungsmittel, wie beispielsweise Dübel, Profile, Anschlussprofile, Dichtungsbänder, Zwischenbeschichtungen und Egalisationsanstriche sind immer nach den notwendigen Erfordernissen zu verwenden. Bevor das Dämmen aber beginnt, wäre es ratsam, die Dauer der Arbeiten, bzw. deren Beginn, genau zu planen. Ein wichtiger Grund hierfür ist die Verarbeitungstemperatur. Allgemein darf, sofern der Hersteller nichts anderes vorgibt, die Temperatur der Luft, des Untergrundes und der zu verarbeitenden Baustoffe während der Verarbeitung und während der Abbindezeit nicht unter +5°C fallen.

Lagerung

Die zu verarbeitenden Komponenten sind immer so zu transportieren und zu lagern, dass Schädigungen und Verschmutzungen vermieden werden. Hier sind vor allem zu beachten, dass flüssige oder pastöse Baustoffe keinen Frost erleiden, Trockenmörtel und Dämmstoffe nicht nass werden und Produkte, wie beispielsweise Polystyroldämmplatten, vor UV-Einstrahlung geschützt werden.

Untergrund

Allgemein muss der Untergrund selbstverständlich so beschaffen sein, dass er sich für das Aufbringen eines WDVS eignet. Er muss tragfähig, ausreichend trocken, in den vielen Fällen (geklebte WDVS) frei von losen Teilen, Staub und Fetten (z.B. Schalöl), sowie ausreichend eben sein. Ist der Untergrund zu uneben, so ist vor dem Aufkleben der Dämmstoffe eine Egalisation mit einem Ausgleichsputz notwendig. Die Klebemasse bzw. der Klebemörtel muss natürlich mit dem Untergrund verträglich sein. Neben dieser Untergrundvorbereitung sind in aller Regel auch weitere Maßnahmen von Nöten. Zu nennen wären hierbei die im besten Fall vor Arbeitsbeginn vorhandenen Horizontalabdeckungen, wie beispielsweise Fensterbänke, Brüstungsabdeckungen, Dachabschlüsse und Ähnliches. Auch sollte das Niederschlagswasser der Regenrinnen kontrolliert abgeleitet werden, mögliche Durchdringungen wie Wasserleitungen, Unterputzdosen, etc., verlängert oder vorgesetzt werden.

Anschlüsse an angrenzende Bauteile

Sehr wichtig sind bei WDVS die Ausbildungen der Anschlüsse an angrenzende Bauteile. Diese sind so auszubilden, dass Bewegungen zwischen den Grenzflächen keinen Schaden auslösen. Schlagregenbeanspruchte Anschlüsse sind mit Bändern, Profilen oder geeigneten Dichtstoffen entsprechend der zu erwartenden Belastung abzudichten. So gehören zwischen Dämmplatten und z.B. Fensterbrettern immer auch vorkomprimierte Bänder und zwischen Putz und Holzteilen (z.B. Sichtsparren, Traufschalungen, etc.) systemgerechte Füllstreifen.

Im Untergrund planmäßig angelegte Gebäudetrennfugen müssen in das WDVS übernommen und entsprechend ausgebildet werden. Die Fugen können mit geeigneten Bändern Profilen oder Dichtstoffen verschlossen werden.

Wärmedämmstoffe

Allgemein betrachtet bietet der Markt eine große Bandbreite von Wärmedämmstoffen. Angefangen mit synthetischen Produkten, wie beispielsweise Polystyrol oder Polyurethandämmplatten, über mineralische Dämmstoffplatten aus Glas- oder Steinwolle (oder einem Gemisch von beiden), Kalziumsilikatprodukte, aber auch mehrere Variationen von umweltverträglicheren Dämmstoffen, wie beispielsweise welche aus Kork, Holzfasern, Schilf etc. ( siehe „Natürliche und pflanzliche Baustoffe“ ISBN 978-3-8348-1321-3) an.

Befestigung

Die Befestigungsmöglichkeiten der Dämmstoffe werden allgemein in 3 Variationen unterschieden, wobei neben diesen dreien auch andere Befestigungsmittel möglich wären, sofern diese bauaufsichtlich zugelassen sind.

Die Hauptvarianten der Befestigung sind:

-

WDVS ausschließlich geklebt ggf. mit einer konstruktiven Dübelung

-

WDVS geklebt und gedübelt unter Verwendung bauaufsichtlich zugelassener Dübel

-

WDVS mit Profilbefestigung, z.B. durch Halte- und Verbindungsprofilen

Für das genannte Kleben der Dämmstoffplatten gibt es auch wieder mehrere Möglichkeiten, die jedoch vom Hersteller immer angegeben werden. Es gibt hierbei das Randwulst-Punkt-Verfahren, das maschinelle Wulstverfahren oder den ganzflächigen Auftrag des Klebematerials mittels einer Zahntraufel.

Wie oben schon angesprochen, sind größere Unebenheiten mit einem Ausgleichsputz zu egalisieren. Man kann Unebenheiten im Untergrund bis zu 1 cm (einzelne Stellen bis 2 cm) mit dem Klebemörtel ausgleichen, ist es jedoch mehr, empfiehlt sich immer der Ausgleichsputz. Abgesehen davon ist ein Ausgleichsputz (z.B. Kalkzementputz) auch preislich günstiger, als die Klebematerialien.

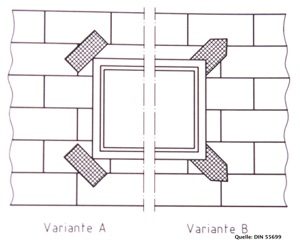

Die Verlegung der Platten erfolgt generell im Verband (ohne Kreuzfugen) und hierbei müssen die Platten auch fugendicht gestoßen, aufgebracht werden. Fugen und Fehlstellen sind immer eine Abschwächung der Dämmebene und als diese nicht zulässig. Selbiges gilt für Fehlstellen und Fugen die mit Klebemörtel verschlossen sind. Sind Fehlstellen oder Fugen unvermeidbar, so sind diese mit artgleichem Dämmstoff zu schließen. Ausnahmen bilden hierbei Fugen die kleiner als 5 mm sind, diese können mit einem geeigneten Füllschaum (Dämmschaum, nicht Montageschaum) entsprechend den Verarbeitungslinien des Systemherstellers geschlossen werden. An Gebäudeecken sind die Dämmstoffplatten in aller Regel eckverzahnt anzuordnen. Dämmt man mit Polystyroldämmstoffen (Polystyrol-Hartschaumplatten), die eine Dicke > 10 cm aufweisen, so können aus brandschutztechnischen Gründen besondere Maßnahmen erforderlich sein. Hierzu gehört zum Beispiel das Anordnen von Brandbarrieren (Brandriegeln) oberhalb von Öffnungen aus nichtbrennbaren Mineralwollstoffen. Besonderheiten gibt es auch bei der Ausführung von WDVS im Bereich von Brandschutzwänden, diese sind mitunter in den jeweiligen Landesbauordnungen zu finden.

Weist der Untergrund für eine alleinige Dübelung nicht die notwendige Abreißfestigkeit auf oder schreibt der Systemhersteller vor, zusätzlich zu dübeln, so sind die geklebten Dämmstoffplatten zusätzlich mit Hilfe von, für das jeweilige System zugelassenen, Dübeln zu befestigen. Hierzu ist es erforderlich, dass das Klebematerial unter den Dämmstoffplatten ausreichend verfestigt ist. Ein Austausch der vorgeschriebenen Dübel ist nicht zulässig. Bei der Dübelung selbst, sind in aller Regel die Dübelteller flächenbündig auf die Dämmstoffplatten zu setzen. Ausnahmen sind hier z.B., wenn der Systemhersteller andere Ausführungen ermöglicht.

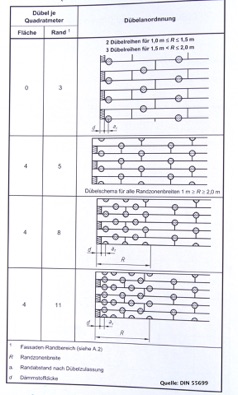

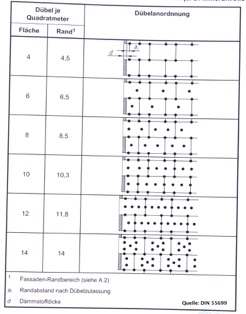

Die Anordnung von Dübeln wird durch den Standsicherheitsnachweis bestimmt, welchen der Hersteller in aller Regel auch geführt hat. Als Wegweiser gibt hierbei die DIN 55699 folgende Beispiele:

Neben den zuvor aufgeführten Befestigungsarten gibt es auch Systeme, bei denen die Dämmstoffplatten mit Halte- und Verbindungsprofilen auf dem Untergrund befestigt werden. Hierbei werden umlaufend genutete Dämmstoffplatten mittels Halteprofilen am Untergrund befestigt. Diese Profile können werksgefertigte Metallprofile, aber auch Holzlatten u.ä. sein. Wie und mit welchen Dübeln die Haltekonstruktion zu befestigen ist, gibt auch hier der Systemhersteller vor. Wichtig ist vor allem, dass die vorgeschrieben Dübelabstände eingehalten werden und die Profile selbst verwindungsfrei montiert werden. Der Vorteil solcher Systeme ist, dass der Untergrund nicht so sehr aufwendig aufbereitet werden muss, wie bei den geklebten Systemen und Unebenheiten, die bis zu 3 cm relativ einfach ausgeglichen werden können. Bei einigen Systemen dieser Art ist es aber dennoch nötig, einen Klebemörtel hinter die Dämmstoffplatten einzubringen. Dabei sind dann rückseitig Klebepunkte mit einem Flächenanteil von ca. 20 % aufzubringen. In Abhängigkeit von der Art der Dämmstoffplatte und vor allem auch der Gebäudehöhe, sind die Dämmstoffplatten, ggf. auch zusätzlich mit dafür zugelassenen Tellerdübeln zu befestigen.

Bei all diesen Dämmvarianten ist sicher zu stellen, dass Luft-Hinterströmungen vermieden werden. Dieses ist besonders im Sockelbereich und um Gebäudeöffnungen zu beachten.

Unterputz

Vor dem Aufbringen des Unterputzes auf die Dämmplatten, mit nachfolgend kurz erklärter Bewehrung/Armierung, müssen in jedem Fall folgende Punkte erfüllt sein:

-

Der Klebebaustoff muss ausreichend verfestigt sein.

-

Die Dämmoberfläche muss eben und frei von Verunreinigungen bzw. Beschädigungen sein.

-

Die Fugen zwischen den Dämmstoffplatten müssen dicht gestoßen sein.

-

Die Anschlüsse an andere Bauteile müssen hergestellt sein.

-

Die Dämmstoffplatten müssen ausreichend trocken sein.

-

Durch UV-Einwirkung vergilbte Polystyrol-Hartschaumplatten müssen abgeschliffen und der Schleifstaub entfernt werden.

Der Unterputz selbst wird vollflächig und gleichmäßig auf die Dämmstofffläche aufgezogen. Anschließend wird die Bewehrung/Armierung in den aufgetragenen Unterputz vollständig eingebettet.

Bewehrung/Armierung

Sprechen wir von Armierung oder Bewehrung im WDVS, dann ist hierbei das in den Unterputz eingelegte Gewebe zu verstehen. Dieses kann beispielsweise das häufig genutzte alkalibeständige Glasfasergewebe, aber auch ein Metallgewebe sein. Das Gewebe selbst wird in den Unterputz vollständig eingebettet. Ist der Unterputz bis zu 4 mm dick, so sollte die Einlage mittig im Putz angeordnet werden, ist der Unterputz dicker als 4 mm so gilt allgemein, dass das Gewebe in der oberen Hälfte eingebettet sein muss (besser im oberen Drittel der Putzschicht). An Ecken von Öffnungen, Aussparungen, Nischen und Ähnlichem, ist eine zusätzliche Diagonalbewehrung/-armierung einzubetten. Bei den Armierungseinlagen ist in jedem Fall auf eine ausreichende Überlappung der Gewebeeinlage zu achten, zumeist gibt der Hersteller eine Überlappung von mind. 10 cm vor.

Die Kanten des Wärmedämm-Verbundsystems werden beispielsweise durch folgende Varianten ausgebildet:

-

Putzprofile

-

Gewebewinkel

-

profilverstärkte Gewebewinkel

-

Doppelte Gewebeeinlage

Hierbei gilt, dass zusätzliche Gewebeeinlagen und Gewebeeckwinkel auch vollflächig überdeckt und somit nicht sichtbar in den Unterputz eingebettet werden. Tropfkanten sind mit entsprechenden, systemzugehörigen Profilen herzustellen. Bei dicklagigen, mineralischen Putzen können korrosionsbeständige Putzprofile auch sichbar in dem Unterputz angeordnet werden.

Es gibt WDVS, die durch ihren Aufbau eine erhöhte mechanische Belastbarkeit aufweisen. Hierzu gehören mitunter Dämmsysteme, die mit Dickputzsystemen beschichten werden (z.B. Schilf-WDVS). Hierfür werden besondere Aufbauten und unter Umständen auch andere Materialien von den Herstellern vorgegeben, die einzuhalten sind.

Oberputz

Bevor man den Oberputz auf das WDVS aufbringen kann, muss in jedem Fall der Unterputz mit der Armierung ausreichend durchgetrocknet sein. Auch hier muss der Untergrund sauber und tragfähig sein. Je nach System und Zeitspanne (zwischen Unterputz- und Oberputzauftrag) kann es nötig sein, dass der Unterputz vor dem Aufbringen des Oberputzes mit einer Haftgrundierung überarbeitet werden muss.

Bei der Wahl des Oberputzes ist der sogenannte Y-Wert zu beachten, welcher auch als Hellbezugswert bekannt ist. Nach DIN 5033-3 darf der Hellbezugswert des Oberputzes bzw. der Schlussbeschichtung den Wert 20 nicht unterschreiten. Es gibt aber auch hier Ausnahmen, wie z.B. bei Kleinflächen, Verschattungen und auch Nordfassaden. Diese Ausnahmen sind mit dem Systemhersteller in Bezug auf die Machbarkeit zu klären. Falls erforderlich, ist die fertig gestellte Oberfläche bis zum Erreichen einer ausreichenden Witterungsbeständigkeit zu schützen.

Da es immer wieder einmal in meiner beruflichen Praxis als Bausachverständiger vorkommt, dass Bauherren und auch Planer, jegliche Art von Rissbildungen reklamieren, möchte ich an dieser Stelle auch nicht außen vor lassen, dass allgemein Risse unter 0,2 mm (Haarrisse) nicht als wasserführende Risse zu bewerten sind. Aber hierbei gilt es zu beachten, dass, auch wenn nicht mit Schaden zu rechnen ist, Haarrisse dennoch einen optischen Mangel darstellen können.

Gerade bei gefilzten oder dünn geriebenen Oberflächen kann eine Haarrissbildung nicht ausgeschlossen werden.

Um selbst kontrollieren zu können, wie breit der Riss ist, können Sie auch eine Risslehre nutzen. Aber bedenken Sie, dass die Rissbeurteilung keine Angelegenheit ist, die einfach mal so von einem Laien beurteilt werden kann. Auch Haarrisse können aufgrund von mangelhafter Verarbeitung und/oder Material entstehen, von daher ist die Untersuchung durch einen neutralen Bausachverständigen immer anzuraten. Neutrale Sachverständige arbeiten im Übrigen nicht als Angestellte eines Herstellers, Händlers, Bauunternehmens u.ä., ist dies so, so ist jegliche neutrale Basis als obsolet einzustufen. Als Rat suchender Bauherr können Sie sich sicher vorstellen, zu wessen Gunsten der als Sachverständiger ausgewiesene Mitarbeiter eines Herstellers oder Händlers, etc., beurteilt – schwer vorstellbar, dass er einem Verarbeiter, der regelmäßig und auf lange Zeit Ware bei ihm bestellt, negativ vor einem Einmalkunden (dem Bauherrn) beurteilen wird.

Auch Farbunterschiede bei getrockneten, eingefärbten, mineralischen Oberputzen sind nicht immer auszuschließen. Durch unterschiedliche Putzgrundtemperaturen oder infolge unterschiedlicher Saugfähigkeiten des Untergrundes können bei eingefärbten, mineralisch gebundenen Oberputzen, Farbton- und Glanzunterschiede auftreten. Diese stellen keine funktionelle Beeinträchtigung dar. Zum Erzielen einer gleichmäßigen Edelputzfläche (ausgenommen Kratzputze) muss grundsätzlich ein systemgeeigneter Egalisationsanstrich vorgesehen werden, der natürlich auch in die Leistungsbeschreibung aufgenommen werden muss.

Im Falle eines Kratzputzes gilt, dass die vorgeschriebenen Schichtdicken des Herstellers beachtet werden müssen, der Putz ebenflächig aufzubringen und nach dem ausreichenden Erhärten der Oberfläche richtungsfrei abzukratzen ist. Kratzputz ist nach DIN 18550-2 nicht zu bemängeln, wenn sich einzelne Körner beim Abreiben mit der Hand lösen lassen.

Neben mineralischen, geriebenen oder gekratzten Putzen bietet der Markt auch Alternativen, wie beispielsweise Kunstharzputze, Dispersionssilikatputze, Silikonharzputze und andere an. Wer keine Putzoberfläche möchte, kann auch Flachverblender, z.B. mit klinkerartigem Aussehen oder diverse keramische Beläge als oberen Abschluss der Oberfläche wählen. Auch hier sind die Angaben des Systemanbieters zu beachten.

Sockel

Für den Sockelabschluss bieten die Systemhersteller Profile an, die einfach aufgebracht werden können. Diese Profile werden in aller Regel in einem Abstand von ca. 30 cm mit Dübeln an der Wand befestigt und an den Stößen mit entsprechenden Profilverbindern verbunden. Wichtig ist, dass die Lage der oberen Sockellinie vom Planer genau bestimmt ist. Im Sockelbereich selbst (Spritzwasserzone 30 cm oberhalb Oberfläche Terrain) und dem erdberührten Bereich sind spezielle Dämmplatten zu verwenden, die hierfür auch bauaufsichtlich zugelassen sind.

Ich hoffe Ihnen, liebe Leser mit dieser Zusammenfassung ein wenig Einblick in das Wärmedämm-Verbundsystem gegeben zu haben, auch wenn dieser Text sicher keinen Anspruch auf Vollständigkeit hat. Sollten Sie noch fragen hierzu haben oder selbst Ihr Gebäude gerade dämmen oder dämmen lassen, rufen Sie mich einfach an. Als Stuckateur und Ingenieur beschäftige ich mich seit Beginn meiner beruflichen Laufbahn, vor etwas mehr als 20 Jahren, mit den unterschiedlichen Möglichkeiten und Varianten von Wärmedämmmaßnahmen an Gebäuden und stehe Ihnen hierbei auch als geprüfter Bausachverständiger gerne zur Verfügung.