In Bezug auf die Maßtoleranzen im Hochbau, ist auch bei der Estrichplanung die DIN 18202 maßgebend. Zu beachten ist hierbei besonders die Tabelle 3 – Zeile 1 bis 4, hier werden die Grenzwerte der Stechmaße definiert. Der Untergrund darf keinerlei punktförmige Erhebungen, Rohrleitungen oder ähnliches aufweisen, die zu Schallbrücken und/oder Schwankungen in der Estrichdicke führen. Falls Rohrleitungen auf dem tragenden Untergrund verlegt sind, müssen diese festgelegt sein und durch einen Ausgleich wieder eine ebene Oberfläche, z.B. zur Aufnahme einer Dämmschicht, nach DIN 18560 bzw. DIN EN 13813, erarbeitet werden.

Neben diesem, müssen selbstverständlich auch die Winkeltoleranzen nach DIN 18202 eingehalten werden. Aber Vorsicht – weist die Unterkonstruktion Winkeltoleranzen im Grenzwertbereich der DIN 18202 Tabelle 2 auf und werden diese nicht in den Estrichbelag übernommen, so ergeben sich Reduzierungen der Estrichdicke, die nicht mehr an den zulässigen kleinsten Wert nach DIN 18560 Teil 1, Tabelle 1 reichen und diesen somit unterschreiten.

Wie in DIN 18202 beschrieben, werden Winkel- und Ebenheitstoleranzen durch Stichmaße gekennzeichnet, die die jeweiligen Tiefpunkte am Ende einer Gefällestrecke oder den Tiefpunkt zwischen zwei Hochpunkten kennzeichnen.

Probleme können bei Bauteilen entstehen, welche vor den Estricharbeiten in das Bauwerk eingebaut wurden. Hier sind z.B. Türschwellen zu erwähnen, diese haben oft an sich schon millimeterkleine Abweichungen zum geplanten Sollmaß, kommen hierzu dann noch die maximal zulässigen Toleranzen der DIN 18202 im Estrichuntergrund, führt dies unweigerlich zu einer Fehlanpassung. Abhilfe kann dann nur noch die Neuanpassung solcher Einbauteile bieten, wenn man zulässige Estrichdicken nicht unterschreiten will.

Die Dicke eines Estrichs muss auf die jeweilige Estrichart und den jeweiligen Verwendungszweck abgestimmt sein. Der Estrich muss in Dicke, Rohdichte und mechanischen Eigenschaften möglichst gleichmäßig sein und eine für den Verwendungszweck ausreichende Oberflächenfestigkeit aufweisen. Im Groben kann festgehalten werden, dass z.B. bei Calciumsulfat-Estrichen folgende Estrichdicken nicht unterschritten werden sollten (bei einer Verkehrslast von höchstens 1,5 – 2,0 kN/m2):

-

-

bei Verbundestrichen 30 mm

-

-

-

bei Estrichen mit Trennlage 35 mm

-

bei schwimmenden Estrichen 40 mm

-

-

-

bei (schwimmenden) Heizestrichen 35 mm (gemessen von Oberkante Heizelement bis Oberkante Estrich), sollte jedoch ein starrer Belag auf den Heizestrich kommen (z.B. Fliesen oder Platten), geben die meisten Hersteller als Mindestdicke 40 mm an

-

Vergleichen Sie diese Werte mit den Einbauhinweisen von z.B. Epoxidharzestrichen (Einbaudicken bei Verbundestrichtechnik ab ca. 8 mm), wird schnell ersichtlich, dass in jedem Fall nach Produkt- bzw. Herstellerangaben zu verfahren ist. Werden die von den Herstellern ausgeschriebenen Höchstdicken überschritten, ist mit einer überproportional längeren Austrocknungszeit zu rechnen.

Sorgfältig sollte man bei der Planung auch eventuelle Feldbegrenzungsfugen beachten, diese resultieren entweder aus der Estrichplattengröße, den zu übernehmenden Gebäudedehnfugen oder der Trennung zwischen beheizter und unbeheizter Fläche. In den Türschwellenbereichen empfiehlt es sich, ausnahmslos dauerelastisch verfüllte Trenn- bzw. Dehnfugen einzubauen.

Im Wesentlichen werden die folgenden Estrichkonstruktionen verwendet:

-

-

Estriche auf Dämmschicht

-

-

-

Estriche auf Trennschicht

-

-

-

Verbundestriche

-

-

-

Heizestriche

-

Hohlraumbodenestriche

-

-

-

Fertigestriche aus Plattenelementen

-

Ausführung

Um eine DIN-gerechte Oberflächenebenheit zu erreichen, ist es nötig, gewisse Ausführungsvorschriften und Richtlinien einzuhalten. Das Einhalten der Maßtoleranzen in Hinsicht auf DIN 18202 ist bei einer fehlerhaften Ausführung, meist mit einem hohem Kostenaufwand auszugleichen. Nicht selten müssen aufgrund von Ausführungsfehlern ganze Estrichbeläge komplett aufgespachtelt, in großem Umfang abgetragen oder gar völlig entfernt werden. Ergeben sich größere Unebenheiten aus den Untergründen, dann wäre der Auftragnehmer entsprechend DIN 18353, Abschnitt 3.1.1 verpflichtet, bedenken schriftlich anzuzeigen.

Ausführung allgemein:

Vorarbeiten

Aufgehende Bauteile müssen vor der Verlegung der Dämmstoffe bis zur Oberfläche des Rohbodens verputzt sein. Hierbei müssen in jedem Fall Unebenheiten und Putznasen im späteren Estrichbereich entfernt werden, um dadurch keine negativen Beeinflussungen der zulässigen Estrichdicken an den Randbereichen entstehen zu lassen. Fenster und Außentüren müssen entweder schon komplett verglast oder sorgfältig mit Folien verschlossen sein, damit wird Zugluft vermieden (dies kann in der Austrocknungsphase zu Spannungen in der Estrichoberfläche führen und somit zu Rissbildungen) und es kommt nicht zu eindringendem Schlagregenwasser.

Untergrund

Beton- Mörtelreste und sonstige Verunreinigungen sind vom Rohboden zu beseitigen. Unebenheiten sind nach DIN 18202 zu überprüfen und gegebenenfalls auszubessern. Rohrleitungen einschließlich Befestigungen sind durch den Einbau einer Wärmedämmschicht aus Dämmplatten oder -schüttungen in entsprechender Dicke auszugleichen. Verbundestrichtechniken benötigen im Allgemeinen ein Haftbrückenmittel, um die formschlüssige Haftung des Estrichs auf dem Untergrund zu gewährleisten.

Dampfsperre und Dampfbremse

Grundsätzlich muss hierbei unterschieden werden, welches der beiden Materialien wo einzusetzen ist. Eine Dampfsperre (Dampfdicht nach DIN 4108) ist erforderlich über Waschküchen, Bädern und dergleichen, also überall wo mit hohem Wasserdampfdruckgefälle zu rechnen ist. Eine Dampfbremse, bei welcher die Dampfdichtheit nicht gewährleistet ist, kann erforderlich sein bei feuchtigkeitsempfindlichen Dämmschichten und Estrichen bzw. nahezu wasserdampfdichten oder wasserdampfempfindlichen Belägen (z.B. Parketten) in Zwischengeschossdecken. Die Produkte werden unter die Dämmung, bzw. bei Estrichen auf Trennschichten unter den Estrich eingebaut und als Wannenausbildung unter den Randdämmstreifen zu den aufsteigenden Bauteilen hochgezogen. Wichtig ist hierbei, Eckausbildungen absolut dicht zu verkleben. Auch hier ist wie bei den Trennlagen darauf zu achten, daß die Dampfsperre oder die Dampfbremse plan auf dem Untergrund aufliegt und keine Faltenbildungen aufweist, diese können die Estrichdicke erheblich beeinträchtigen. Bei zu erwartender Bodenfeuchtigkeit, o. Ä., muss eine Abdichtung gemäß DIN 18195 und DIN 16938 erstellt werden, hier werden in der Regel Bitumenschweißbahnen etc. verwendet.

Randdämmstreifen

Der schalldämmende Randdämmstreifen mit angeklebter Folie (keine Folie bei Verbundestrichen und Fertigestrichen aus Plattenelementen) ist an alle Wände und sonstige aufsteigende Bauteile, wie z. B. Rohrleitungen, Türzargen, etc., anzuordnen. Er muss vom tragenden Untergrund bis zur Oberkante des Belages reichen und sollte mind. 8 – 10 mm dick sein. Bei der Verlegung ist eine falten- und knickfreies Anliegen des Dämmstreifens, sowie eine saubere Eckenausbildung Grundsatz für die zu garantierenden bruchsicheren Estrichstärken in den Randbereichen. Der Randdämmstreifen darf erst nach Fertigstellung des Bodenbelages entfernt bzw. abgeschnitten werden, somit werden Schallbrücken durch eventuell in den Zwischenraum geratene Mörtelreste bei z.B. Fliesenarbeiten, etc., vermieden. Im Falle einer Tackeranbringung muss darauf geachtet werden, dass Tackernägel nicht im Estrichbereich eingeschlagen werden, dies kann ebenso zu Schallbrückenbildung führen.

Meterriss

Als sinnvollste Lösung und einzig wahre Methode, den Estrich auch wirklich in der gewünschten Höhe einbauen zu können, ist es zwingend notwendig, einen Meterriss anzuordnen. Dieser wird mit Hilfe eines Rotationslasers oder einer Schlauchwaage alle 2 – 3 Meter angebracht, bzw. angezeichnet. Durch Einbeziehung von Nivellierböckchen läßt sich die gewünschte Estrichhöhe exakt einstellen. Zusätzlich sind die unter dem Kapitel der Planung beschriebenen Aspekte, hierbei zu berücksichtigen.

Temperaturen

Temperaturen dürfen in der Regel nicht unter 5°C liegen. Höchsttemperaturen sind baustoffabhängig und sollten deshalb nach Herstellerangaben eingehalten werden, durchschnittlich liegen diese empfohlenen Höchsttemperaturen bei ca. 15°C. Kommt es aus irgendwelchen Gründen zu extrem hohen Temperaturen, kann es zu Spannungsrissen in der Estrichscheibe kommen, und es wird bei der Verarbeitung Probleme geben, das Material gemäß Winkel- und Ebenheitstoleranzen nach DIN 18202 einzubauen.

Gefälle

Laut DIN 18535 sind Estriche, auch in Gefälleausführung, gleichmäßig in der Dicke und ebenflächig zu erstellen. Dieses Gefälle muss laut DIN 18560 bereits im tragenden Untergrund vorhanden sein. Wird der Estrich auf eine Dämmschicht eingebaut, bietet der Markt hierfür spezielle Gefälledämmungen. Gefälledämmungen müssen sorgfältig geplant sein, da es sich bei vielen Bauvorhaben um passgenaue Sonderanfertigungen handelt. Der anschließend aufgebrachte Estrich ist in jedem Fall nach den Bedingungen der Ebenflächigkeit nach DIN 18202 zu erstellen. Besondere Sorgfalt muss in der Prüfung zur Einhaltung des vorgegebenen Gefälles walten.

Estriche im Türbereich

In DIN 18101 ist die Höhe des unteren Luftspaltes zwischen Unterkante Türblatt und Oberkante des fertigen Fußbodens nicht definiert. Der Erläuterung ist zu entnehmen, dass sich hierbei rechnerisch ein Nennmaß von 7 mm ermitteln läßt. Dieser Wert ist jedoch mit höchster Vorsicht zu betrachten, da dieser rechnerisch ermittelte Wert nicht die Funktionstauglichkeit der Türanlage gewährleistet. Die gegebene Winkeltoleranzen im Aufschlagbereich des Türblattes werden von der Oberfläche des Fußbodens geprägt. Wird auf der einen Seite der, laut DIN 18202 angegebene Grenzwert des Stichmaßes von 6 mm bei einem Nennmaß von 1 m angenommen und auf der anderen Seite eine zulässige Abweichung des Türblattfalzes von 2 mm laut DIN 18101, sind die oben angegebenen 7 mm des Luftspaltes bei weitem nicht ausreichend. Abhilfe kann hierbei nur eine Abminderung der Estrichstärke im Aufschlagbereich der Türe oder eine Einpassarbeit beim Türblatt leisten. Letzteres ist jedoch eher unzureichend, wenn erhöhte Schallschutzanforderungen bestehen und das Türblatt auch im Schwellenbereich mit einer Abschlagdichtung versehen werden muss. In diesem Fall kann eine Anpassung des Türblatts mit einer Undichtigkeit verbunden sein, bei welcher eventuell die Auflagefläche der Abschlagsdichtung reduziert und somit den Schallschutz negativ beeinträchtigen wird.

Bewegungsfugen in Estrichkonstruktionen

Wie oben erwähnt, sollte man auch bei der Planung und Ausführung eventuelle Feldbegrenzungsfugen, bzw. Bewegungsfugen beachten. Durch Austrocknung, Belastung, Änderungen des Feuchtigkeitsgehaltes oder auch durch Temperaturveränderungen, sind Bauteile gewissen Formänderungen ausgesetzt. Mineralische Estriche verformen sich zwar kaum nach dem vollständigen Austrocknen, jedoch hat man oft mit aufsteigenden Bauteilen zu tun, deren Bewegungen erheblich sein können (z.B. thermisch bedingte Volumenzunahme von Heizsträngen) und dem Estrich ohne einer Pufferzone Schaden zufügen können. Formänderungen, welche auch überlagern können, können folgendermaßen zustande kommen:

-

-

Verkürzung der Estrichplatte infolge von der Austrocknung des Anmachwassers (Schwindvorgang)

-

-

-

Ausdehnungen durch Erwärmung der Bauteile (Dilation)

-

-

-

Verkürzung durch Abkühlen der Bauteile (Kontraktion)

-

Durchbiegung der tragenden Bauteile durch Belastungen (können sich auch beim Einbau des Estrichs ergeben)

-

All diese Punkte können nicht nur erhebliche Schäden für die Estrichscheibe zur Folge haben, sondern auch unzulässige Unregelmäßigkeiten der vorgegebenen Ebenheits- und Winkeltoleranzen nach DIN 18202 bewirken. Es ist daher von Nöten, je nach Größe und Konstruktion der Estrichscheibe und des Bauwerks, solche Spannungen durch Anordnung von Bewegungsfugen (nach DIN 18560, Teil 2) in schadensfreie Größenordnungen abzumindern. Bewegungsfugen werden folgendermaßen unterteilt:

-

-

Feldbegrenzungsfugen, dies sind Dehnfugen, welche große Estrich- oder Bodenbelagsflächen in begrenzte Felder trennen. Somit können z.B. beheizte und unbeheizte Estrichflächen, welche untereinander unterschiedliche Ausdehnungen unterworfen sind, entkoppelt werden.

-

-

-

Randfugen trennen die Estrichplatte von den umliegenden aufsteigenden Bauteilen und verhindern dadurch thermisch bedingte Längenänderungsschäden (durch die anschließenden Bauteile) und Körperschallübertragungen (vom Estrich zu anschließenden Bauteilen).

-

-

-

Gebäudetrennfugen sind statisch und konstruktiv erforderliche Fugen, welche Bauwerke und Gebäudekomplexe in einzelne Bewegungsabschnitte teilen. Diese Fugen müssen in alle starren Bauteile übernommen und weitergeführt werden.

-

-

-

Anschlussfugen, diese trennen gleichartige oder unterschiedliche Beläge und Verkleidungen.

-

Scheinfugen sind nicht zu verwechseln mit Bewegungsfugen, sie dienen einzig zur Erstellung von Sollbruchstellen.

-

Materialverbrauch

Nach DIN 18353 ist die Geltungmachung von Bedenken in Bezug auf Unebenheiten des Untergrunds dann gerechtfertigt, wenn bei Fließestrichen der Materialverbrauch um mehr als 20 % steigt. Dies ist jedoch mit Vorsicht zu genießen, denn Unebenheiten haben nicht immer einen Mehrverbrauch vom Baustoff zur Folge, da diese ganz und gar von der Geometrie des Untergrundes abhängig ist. Benötigte Materialmengen werden vom Hersteller ausgeschrieben. Folgende Werte sind Durchschnittsangaben und pro cm Estrichdicke zu verstehen (abhängig von der Festigkeit und der Zusammensetzung):

-

-

Zementestrich ZE 20: ca. 17 – 18 kg/m2

-

-

-

Zementfließestriche ZE 20: ca. 18 – 19 kg/m

-

-

-

Calciumsulfat- Estriche: ca. 17 – 19 kg/m2

-

Epoxidharz – Leichtestriche: ca. 10 kg/m2

-

Nachbehandlung

Bei Calcium-Sulfat-Estrichen ist es höchst ratsam, den erhärteten Estrich nachzubehandeln (vor allem bei geplanter Fliesenaufbringung). Abhängig vom Bindemittel, hauptsächlich jedoch von der Verarbeitung und den Austrocknungsbedingungen, können sich hier Sinterschichten und Bindemittelanreicherungen an der Oberfläche ergeben, diese sind vollständig zu entfernen. Es ist folgendes zu empfehlen: Scharren Sie die Oberfläche am Tag nach der Gießung mit einer herkömmlichen Gerüstschare ab, oder schleifen Sie die Oberfläche nach ein paar Tagen mit einer Fußbodenschleifmaschine. Nachfolgend ist eine gründliche Reinigung, je nach Belegevorhaben vorzunehmen. Bei den sogenannten Gussasphalten ist wie später geschildert, eine Spachtelüberarbeitung nur in den wenigsten Fällen vermeidbar, da diese Estriche sehr hohen Formveränderungen ausgesetzt sind und somit nicht automotorisch die Ebenflächigkeit nach DIN 18202 erfüllen.

Belegreife

Estriche, insbesondere Calciumsulfat- Estriche, dürfen erst dann mit Belägen versehen werden, wenn eine gewisse Restfeuchte unterschritten ist. Durch ein Nichtbeachten läuft man Gefahr, Schäden an Belag und/oder Estrich entgegenzusehen, bei letzterem kann sich das auf Festigkeit und Volumenstabilität auswirken. Solche Schäden können u.a. negative Einflüsse auf die Winkel- und Ebenheitsmerkmale der Oberfläche bedeuten. Estriche müssen, wie auch hier schon öfter erwähnt, nach DIN 18353 und DIN 18560 gleichmäßig dick hergestellt werden, ein beispielhafter Grund hierfür ist, dass bei Dickenunterschieden auch eine unterschiedlich verteilte Restfeuchte auftritt. Restfeuchtewerte sind abhängig von dem jeweils nachfolgenden Belagsmaterial und sollten immer vor Belegung mit einem CM-Gerät kontrolliert werden.

Im Allgemeinen werden sie bei Calciumsulfat-Estrichen folgendermaßen angegeben:

-

-

bei dampfundurchlässigen Belägen mit < 0,5 %

-

-

-

bei dampfdurchlässigen Belägen < 1,0 %

-

bei dampfundurchlässigen Belägen mit Fußbodenheizung 0,3 %

-

Ausführung von Estrichen auf einer Dämmschicht

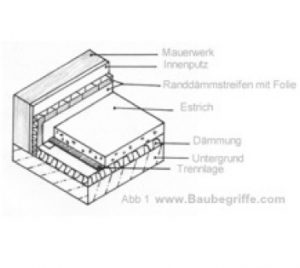

Dies sind schwimmende Estriche, die auf deren Unterlage beweglich sind und somit keine unmittelbare Verbindung zu den angrenzenden Bauteilen aufweisen. Zum Einsatz kommen Estriche auf Dämmschichten, wenn besondere Anforderungen an Schall- und Wärmeschutz gestellt sind. Der große Vorteil neben der zusätzlichen Wärmedämmung ist, dass die biegesteifen und lastverteilenden Estrichplatten mit der federnden Dämmschicht ein Schwingsystem bilden (siehe Abb 1) und somit das Eindringen von Körperschall in die Deckenkonstruktion weitestgehend vermeiden. Estriche auf Dämmschichten müssen den Anforderungen der DIN 18560 entsprechen. Weitere Anforderungen können auch der VOB Teil C, DIN 18353 (Estricharbeiten) und der DIN 18354 (Asphaltarbeiten) entnommen werden. Nenndicken und Festigkeiten (Härte) von nichtbeheizten Estrichen auf Dämmschichten finden Sie in der DIN E 18560.

Dies sind schwimmende Estriche, die auf deren Unterlage beweglich sind und somit keine unmittelbare Verbindung zu den angrenzenden Bauteilen aufweisen. Zum Einsatz kommen Estriche auf Dämmschichten, wenn besondere Anforderungen an Schall- und Wärmeschutz gestellt sind. Der große Vorteil neben der zusätzlichen Wärmedämmung ist, dass die biegesteifen und lastverteilenden Estrichplatten mit der federnden Dämmschicht ein Schwingsystem bilden (siehe Abb 1) und somit das Eindringen von Körperschall in die Deckenkonstruktion weitestgehend vermeiden. Estriche auf Dämmschichten müssen den Anforderungen der DIN 18560 entsprechen. Weitere Anforderungen können auch der VOB Teil C, DIN 18353 (Estricharbeiten) und der DIN 18354 (Asphaltarbeiten) entnommen werden. Nenndicken und Festigkeiten (Härte) von nichtbeheizten Estrichen auf Dämmschichten finden Sie in der DIN E 18560.

Dämmschicht

Zu beachten ist, dass nur zugelassene Dämmstoffe gem. DIN 18164 oder DIN EN 13162 verwendet werden dürfen. Werden Trittschall- und Wärmedämmplatten in Kombination verwendet, ist die Trittschalldämmung als erste Lage einzubauen. Als Ausnahme ist hier zu nennen, dass bei einem Ausgleich von Rohrleitungen zuerst die Wärmedämmung mit PS 20 SE folgt. Die Dämmplatten müssen vollflächig auf dem Untergrund aufliegen und Hohlstellen sind durch geeignete Maßnahmen zu entfernen, jede Fehlstelle oder punktförmige Erhebung führt zu Schwachstellen oder zu einer Unterschreitung der geforderten Estrichdicke. Bei der Verlegung der Platten ist weiterhin darauf zu achten, dass die Platten im Verband und mit dichtem Stoß verlegt werden. Bei einer mehrlagigen Verlegung müssen die Stöße gegeneinander versetzt liegen, dabei dürfen höchstens zwei Lagen aus Trittschalldämmstoffen bestehen. Die oberste Dämmlage, ist unter die Folie des Randdämmstreifens anzuordnen.

Trennung zwischen Dämmung und Estrich

Diese Abdeckung der Dämmschicht ist so auszubilden, dass bis zum Erhärten des Estrichs eine Wasserundurchlässigkeit gewährt ist. Empfehlenswert ist hierfür ein verschweißbares, gewachstes Papier (Schrenzpapier) oder eine Polyethylenfolie mit einer Mindestdicke von 0,1 mm, die Ausnahme macht hier die Verlegung eines Gussasphaltes (hierbei ist Rohglasvlies anzuraten). Die sogenannte Schrenzlage ist so zu verlegen, dass die Bahnen quer zur Einbaurichtung liegen, bzw. Verlegerichtung ist entgegen der Einbaurichtung anzuordnen, somit presst das Eigengewicht des Estrichs die Bahnen aufeinander. Die Trennlage ist eben und faltenfrei zu verlegen, da es sonst zu Hohlstellen in der Estrichscheibe und somit zu Schwachstellen kommt. Die Überlappungen werden verschweißt oder mit Klebeband verklebt. Der Folienstreifen des Randdämmstreifen ist nicht an das Schrenzpapier o. Ä. zu fixieren, hierbei kann es ansonsten zu Schwachstellen des Estrichs in diesem Bereich kommen. Die Abdecklage ist lose, auf die Folie des Randdämmstreifens zu legen. Die Überlappung soll mindestens 10 cm betragen.

Vor dem Gießen

Um Komplikationen mit der Maschinentechnik zu vermeiden, ist es ratsam die Schläuche mit einer Schlämme (Anhydritbinder oder Zement) zu durchspülen. Somit ist in jedem Fall ein besserer Mörtelfluss zu ereichen. Vorsicht, diese Schlämme ist wieder aufzufangen und darf nicht in den Estrich miteingebaut werden. Mir einem konstanten Mörtelfluss werden Entmischungen vermieden, welche zu Inselbildungen und daraus resultierend zu Schwachstellenbildungen in der Estrichscheibe beitragen. Sind diese Schwachstellen im erhärteten Estrich müssen dementsprechend aufwendige Spachtel- bzw. Reparaturmaßnahmen ergriffen werden, welche zur Erfüllung Winkel- und Ebenheitstoleranzen, sowie der erforderlichen Estrichdicken dienen.

Konsistenzprüfung bei Fließestrichen

Die Wassermenge im Estrich bestimmt das Fließverhalten des Baustoffes. Die Konsistenz ist so einzustellen, dass der Estrich schön fließt und dabei keine wässrige Schlämme oder Wasser absondert (dann ist die Wassermenge zu hoch). Überwässern Sie das Produkt, entstehen weiche Stellen auf der Oberfläche. Konsistenz wird mit Hilfe einer 1,3 l Konsistenzprüfdose geprüft, das Ausbreitmaß soll im Regelfall zwischen 40 und 45 cm bei Calcium-Sulfat-Fließestrichen und 35 – 40 cm bei Zementfließestrichen liegen.

Der Einbau des Fließestrichs

Wie schon erwähnt, ist der Fließestrich immer so einzubringen, dass die Fließrichtung des Materials stets von der oberen Schrenzlage zu der unteren Schrenzlage verläuft, dies verhindert die Unterfließung der Trennlagen. Der Gießschlauch wird gehandhabt wie ein Gartenschlauch, durch einheitliches hin- und herschwenken wird eine gleichmäßige Bodenverteilung und Kornaufbau erzielt. Legen Sie den Schlauch nicht in die Raummitte und warten darauf, dass eine gleichmäßige und gute Oberfläche entsteht, so klappt`s nämlich nicht. Sofort nach dem Erreichen des erforderlichen Niveaus, ist der Estrich mit einer Schwabbelstange oder einem Besen durchzuschlagen. Unter Verwendung einer Schwabbelstange ist die gegossene Fläche längs und quer durchzuschlagen. Beim ersten Schwabbeln ist die Stange etwas kräftiger einzuschlagen, zum Schluss soll das gefühlvoller von statten gehen. Verwenden Sie einen Besen, beginnen Sie zuerst vom Rand und tasten sich dann durch die gesamte Fläche. Der Besen wird dabei leicht schräg zur Bewegungsrichtung gehalten und beim Anheben vollständig aus dem Estrich gehoben. Beim Durchschlagen des Estrichs entsteht eine Wellenbewegung auf der Oberfläche, diese ist für eine gute Ebenheit des Estrichs wichtig, zudem wird das Material hierbei homogenisiert.

Ausführungsbesonderheiten bei Zementfließestrichen

Die Herstellung von Zementfließestrichen erfordert von der Verlegefirma einen großen Erfahrungswert und eine sehr sorgfältige Arbeit. Bei der Verlegung sind folgende Punkte, zu den oben bereits erwähnten Aspekten, unabdinglich zu beachten (zur Sicherstellung sollten Sie in jedem Fall zusätzlich den Hersteller konsultieren):

-

-

Bewehrungen in Form von Baustahlmatten sind mittig in die Mörtelschicht einzubauen (ggf. mit Abstandhalter), diese sind selbstrebend in den Bereichen der Bewegungsfugen zu unterbrechen.

-

-

-

Frisch eingebrachter Zementfließestrich ist vor zu rascherem Austrocknen, Wärme und Zugluft zu schützen, um das Schwinden und Verformen der Estrichplatten gering zu halten und um Risse zu vermeiden.

-

-

-

Zementfließestrich sollte nicht vor Ablauf von 2 Tagen begangen und nicht vor Ablauf von mind. 3 Tagen teilbelastet werden.

-

-

-

Aufgrund des ausgeprägten Schwindverhaltens von Zementstein beim Austrocknen sind Fugen erforderlich, hierzu sind Herstellerangaben genauestens einzuhalten.

-

-

-

Ein statischer Mischer am Schlauchende ist in den meisten Fällen erforderlich.

-

-

-

Estrichdicken werden laut DIN 18560 vorgegeben.

-

-

-

Randdämmstreifen sollten mind. 8 mm dick sein.

-

-

-

Scheinfugenerstellungen sind frühestens nach 2 Tagen möglich.

-

-

-

Anschleifen sollte frühestens nach 14 Tagen erfolgen.

-

Beheizbar ist Zementfließestrich nach frühestens 7 Tagen .

-

Ausführungsbesonderheiten bei Calcium-Sulfat-Fließestrichen

Calcium-Sulfat-Fließestriche (auch als Anhydrit-Fließestriche bezeichnet) sind die Estrichsorten, die den größten Marktanteil inne haben. Dies liegt zum einen an dem großen Einsatzgebieten, als auch an der relativ einfachen Verarbeitung. Dennoch sind auch hierbei spezielle Vorgehensweisen und Richtlinien zu den oben genannten Vorgehensweisen zu beachten:

-

-

Diese Estriche dürfen keiner dauerhaften Feuchtigkeitsbeanspruchung ausgesetzt sein, daher dürfen sie nicht in ausgesprochenen Nassräumen eingesetzt werden (ein gewöhnliches Badezimmer eines Wohnhauses ist kein ausgesprochener Nassraum).

-

-

-

Bewehrungen in Form von Betonstahlmatten sind in keinem Fall einzubauen.

-

-

-

Calcium-Sulfat-Fließestriche benötigen eine wesentlich längere Trocknungszeit als konventionell eingebrachte Estriche.

-

Diese Estrichkonstruktionen sollte nach der Verlegung nicht vor Ablauf von 24 Std. begangen und nicht vor mind. 3 Tagen teilbelastet werden.

-

Ausführungsbesonderheiten bei Gussasphaltestrichen

Gussasphaltestriche kommen aufgrund der schweren Ausführungen und der verhältnismäßig hohen Einbaukosten nur noch sehr selten zum Einsatz. Zu den oben genannten Angaben sind hierbei noch folgende Besonderheiten zu beachten.

-

-

Wie in DIN 18560 beschrieben, darf hierbei die Zusammendrückbarkeit der Dämmschicht keinesfalls mehr als 5 mm betragen.

-

-

-

Da sich der heiß eingebrachte Gussasphalt beim Erkalten zusammenzieht, kann weitestgehend auf die Einbringung von Randdämmstreifen verzichtet werden.

-

-

-

Auch bei Gussasphalt (wie bei Calcium-Sulfat-Fließestrichen) kann fugenlos auf großen Flächen gearbeitet werden, selbstverständlich sind jedoch auch hier die Übernahme von bauwerksbedingten Bewegungsfugen.

-

-

-

Bauteile die mit dem heißen Gussasphalt in Berührung kommen, müssen hiergegen resistent sein, (ebenso die Trennlage zwischen Dämmung und Estrich, hierbei wird in der Regel Rohglasvlies verwendet).

-

-

-

Die Oberfläche des noch heißen Gussasphalts wird üblicherweise abgesandet und ist schon nach 2 Std. begehbar und belegereif.

-

-

-

Um eine ebene Oberfläche nach DIN 18202 zu erhalten, ist es nahezu ausnahmslos erforderlich, eine vollflächige Abspachtelung vorzunehmen.

-

Besonders in den Randzonen der Räume, kann es bei zu weichfedernden Dämmstoffschichten zu Verformungen kommen, wenn hier schwere punktförmig einwirkende Lasten aufgestellt werden (Bücherregale etc…).

-

Ausführung bei konventionell verlegten Estrichen auf einer Dämmschicht

Diese Estriche haben im Großen und Ganzen gleiche Anwendungsregeln wie die Fließestriche, nur dass hierbei nicht auf ein Fließmaß oder dergleichen geachtet werden muss. Zudem hat der Verleger hierbei nicht die Vorteile eines leicht zu nivellierenden Fließproduktes, die Verteilung und Einebnung des Mörtels erfolgt händisch mit Beihilfe einer Abziehlatte. Um auch hier für eine DIN gemäß ebene Fläche zu sorgen, wird je nach Estrichprodukt die Oberfläche mit einem Handhobel eingerieben und/oder später verspachtelt.

Im Allgemeinen werden hierfür Produkte wie Calcium-Sulfat-Estriche, Epoxidestriche, Zementestriche, Zementleichtestriche oder auch Zementschnellestriche verwendet. Bei letzterem ist unbedingt zu beachten, dass die zu verlegenden Flächen nur so groß bemessen sein dürfen, dass sie innerhalb der Verarbeitungszeit (Herstellerangaben oft nur 1 Std.) verarbeitet werden können.

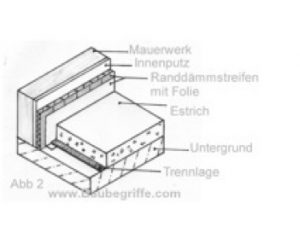

Ausführung von Estrichen auf Trennschichten

Diese Estriche werden vom tragenden Untergrund durch eine Zwischenlage (Schrenzpapier o. Ä.) getrennt (siehe Abb. 2). Sie können mit und ohne Belag genutzt bzw. versehen werden. Eingesetzt werden diese Estriche vor allem dort, wo:

-

-

der Betonuntergrund noch eigenen Formänderungen unterworfen ist

-

-

-

in der Estrichschicht durch Temperaturwechselanspruch mit größerer Spannungen zu rechnen ist

-

-

-

nach DIN 18195 eine gleitfähige Schutzschicht aufzubringen ist

-

etc..

-

Spannungen können aufgrund der Trennschicht zwischen Estrichplatte und Untergrund weder übertragen, noch abgeleitet werden – unter der Vorraussetzung, dass der Estrich auch in den Randbereichen, durch z.B. einen Randdämmstreifen (dauerelastische Randfuge), entkoppelt ist. Estriche auf Trennschichten müssen den Anforderungen nach DIN 18560 entsprechen. Weitere Anforderungen können auch der VOB Teil C, DIN 18353 (Estricharbeiten) und der DIN 18354 (Asphaltarbeiten) entnommen werden. In Sonderfällen kann auch ein Abdichtungsanstrich zwischen Estrich und Untergrund erfolgen.

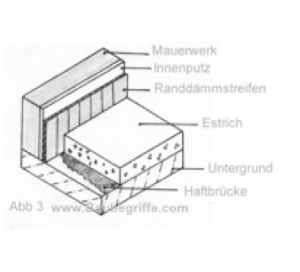

Ausführung von Verbundestrichen

Diese Estriche sind mit dem Untergrund unmittelbar verbunden, auch sie können mit und ohne Belag genutzt bzw. versehen werden. Einsatzgebiete von Verbundestrichen sind hauptsächlich:

-

-

Nutzestriche, an die hohe Anforderungen in Bezug auf Belastbarkeit und Verschleißfähigkeit gestellt sind, wie z.B. im Industriebau

-

-

-

Nutzböden, an die keinerlei Anforderungen in Bezug auf Schall- und Wärmeschutz bestehen

-

-

-

Gefälleestriche

-

-

-

Ausgleichsestriche

-

etc.

-

Wichtig ist bei diesen Estrichen, dass sie kraftschlüssig mit dem Untergrund verbunden sind, dies geschieht in fast allen Fällen mit Hilfe einer Haftbrücke (siehe Abb. 3). Eigenen Formänderungen oder eine aus einer Verkehrslast resultierende Formänderung, darf diese Konstruktion nicht unterworfen sein, da diese Verbundkonstruktions-Zwängspannungen erzeugen und in den Untergrund weitergeben. Verbundestriche müssen den Anforderungen nach DIN 18560 entsprechen. Weitere Anforderungen können auch der VOB Teil C, DIN 18353 (Estricharbeiten) und der DIN 18354 (Asphaltarbeiten) entnommen werden.

Ausführungshinweise sind bzw. können den oben genannten Punkten entnommen werden.

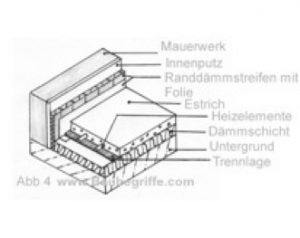

Ausführung von Heizestrichen

Heizestriche sind schwimmende Estriche mit integrierter Fußbodenheizung (siehe Abb. 4). Durch die fließfähige Einbaukonsistenz umschließt dieser Estrich die Heizelemente homogen und garantiert somit eine sehr gute Wärmeleitfähigkeit. In der Regel werden hierfür Calciumsulfat-Estriche verwendet, da diese eine hohe Biegezugfestigkeit aufweisen. Ausführungen sind zu handhaben, wie bei Calciumsulfat-Estrichen auf Wärmedämmstoffen. Einzige Ausnahme sind die angedeuteten Heizelemente, welche bewegungsfrei auf die Trennlage (Polyethylenfolie min. 0,2 mm dick, Schrenzpapier o.ä.) zwischen Dämmung und Estrich angebracht sein müssen (hier werden spezielle Klammern verwendet). Die Estrichstärken werden von der Oberkante Heizleitung gemessen und sollten z.B. bei Calciumsulfatestrichen mind. ca. 35 mm betragen, bei starren Belägen (Fliesen, Platten und Co) werden oftmals mindestens 40 mm vorgegeben (Abweichungen möglich, siehe Herstellerangaben bzw. aktuelle DIN 18560).

Das Aufheizen (bei Fußbodenheizungen) dient zur schnelleren Austrocknung des Estrichs und dem Spannungsabbau in der Estrichscheibe. Aufheizprotokolle sollten zur regelgerechten Auf- und Abheizung geführt werden, sie werden meist von den Herstellern ausgehändigt. Vor den anstehenden Belagsarbeiten ist das Aufheizprotokoll dem Belagsleger zu übergeben. Die Vorgangsweisen des Auf- und Abheizens sind produktabhängig (Herstellerangaben beachten) und müssen in jedem Fall eingehalten werden. Bei Calciumsulfatestrichen kann dieses z.B. folgendermaßen vorgeschrieben sein:

-

-

Der Einbau muss bei einer Vorlaufstemperatur von 25°C erfolgen.

-

-

-

Mind. 5 Std. nach Estrich-Einbau muss die Vorlauftemperatur auf 60°C erhöht werden und für ausreichend Belüftung gesorgt werden.

-

-

-

Nach Erreichen der Belegereife (abhängig von der Schichtdicke nach ca. 8 – 10 Tagen) die Vorlauftemperatur auf 25°C absenken.

-

Nach weiteren 24 Std. die Fußbodenheizung abschalten.

-

mit mangelhafter Rohrüberdeckung (hier nur wenige mm)

Nach einem solchen, vom Hersteller vorgegebenen, Aufheizvorgang ist jedoch noch nicht gewährleistet, dass der Estrich den für die Belegereife erforderlichen Feuchtigkeitsgehalt erreicht hat, deshalb sind weitere Prüfungen (nach DIN 4725) mit einem CM-Gerät unerlässlich.

Fußbodenheizung bei bereits vorhandenen Estrichen

Für den nachträglichen Einbau von Fußbodenheizungen auf bereits vorhandenen Estrichen oder auch Holzböden u. Ä., gibt es mittlerweile auch einige weitere Systeme, die nachträglich eingebaut werden können. Neben Niedervolt-Heizungen, die als Matten unter beispielsweise Fliesen eingelegt werden können, gibt es auch Systeme mit gewöhnlichen Heizschleifen, die mit einer geringen Aufbauhöhe oder gar direkt in den bestehenden Estrich eingebaut werden können.

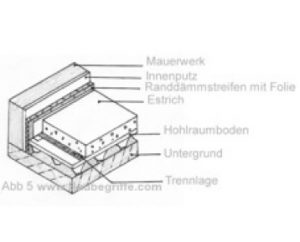

Ausführung von Hohlraumbodenestrichen

Der Hohlraumbodenestrich ist eine Sonderform des Estrichs auf einer Trennschicht. Hohlräume dienen der nutzfähigen Gestaltung. Im Allgemeinen ist die Ausführung wie bei den oben erwähnten Estrichen auf Trennlage, mit dem Unterschied, dass unter der Trennlage die, zumeist aus Kunststoff gefertigten, Schalungselementen angeordnet sind (siehe Abb. 5). Bei dieser Konstruktion ist besonders auf die Einhaltung der Mindestestrichdicke zu achten, da es bei Unterschreitungen zu einer unzureichenden Belastbarkeit der Fußbodenkonstruktion oder zu einer Erhöhung der Schall-Längsleitung kommen kann. Dies wiederum erfordert eine erhöhte Aufmerksamkeit bei der Planung, welche schon bei den Vorleistungen (durch das Rohbauunternehmen) geschehen muss. In jedem Fall muss den Vorgaben der DIN 18202 gefolgt und für die Oberfläche des tragenden Untergrunds die erhöhten Anforderungen zugrundegelegt werden. Da damit das eventuell entstehende Problem der unzureichenden Estrichdicke nicht völlig ausgeräumt ist, empfiehlt es sich, die Mindestdicke des Estrichs um mindestens 5 mm zu erhöhen.

Ausführung von Fertigestrichen aus Plattenelementen

Fertigestrich Plattenelemente werden hauptsächlich aus Holzspan-, Gipskarton- oder Gipsfaserverbundplatten auf dem Markt angeboten. Diese Fertigelemente werden zur Erstellung von Estrichen auf Trennschicht oder auf Dämmschicht (hier Verbundplatten mit werkseitig aufgebrachter Dämmung) verwendet. Vorteil dieser Estriche ist die kurze Bauzeitabwicklung und eine, im Vergleich zu den Nassbaustoffen, geringe Konstruktionshöhe. Der Untergrund muss wie auch bei den anderen Einbauweisen ausreichend fest, trocken und planeben nach DIN 18202 sein. Besondere Aufmerksamkeit muss hierbei dem Feuchteschutz gelten, es darf in keinem Fall eine Durchfeuchtung der Verlegeplatten aus dem Untergrund oder der zusätzlich eingebrachten Baustoffen erfolgen.

Der Einbau erfolgt in den meisten Fällen mit einem Falzsystem, bei welchem die Platten im Verband zusammengesetzt und verklebt werden. Um einen erforderlichen Anpressdruck in den Falzbereichen zu gewährleisten, werden die Platten hier zusätzlich miteinander verschraubt. Nachdem die Klebeverbindungen ausgetrocknet sind und eventuelle Klebereste entfernt wurden, werden die Verbindungsfugen verspachtelt. In den Randbereichen werden im allgemeinen handelsübliche Randdämmstreifen ohne Folie eingearbeitet.

Schnittstellen zu anderen Gewerken

Der Estrich ist die Unterkonstruktion für eine große Menge an Belagsarten. Die nachfolgenden Gewerke, wie z.B. Fliesenleger, Parkettleger, Teppichleger usw. stellen jeweils unterschiedliche Anforderungen an die Oberfläche. Demnach kann es hierbei durchaus sein, dass strengere Ansprüche an die Estrichoberfläche gestellt sind, als in der DIN 18202 gefordert.

Vor Festlegung des Anforderungsprofils ist daher eine eingehende Auseinandersetzung mit den maßlichen Bedingungen des Folgewerks einzugehen. Besonders problematisch können elastische Bodenbeläge, Parkett und Schichtstoffelemente aus Holzwerkstoff mit langen und/oder überbreiten Formaten auf konventionell (steifen) Estrichen sein. Bereits kleinste, aus dem Untergrund in den elastischen Belag übertragene, Unebenheiten (innerhalb der zulässigen Toleranzen) zeigen sich bei Gegenlicht oder Streiflicht auch im Oberbelag sehr deutlich und werden oft reklamiert.