Putz ist allgemein und einfach betrachtet eine Beschichtung, die Außen- und Innenwände schützt. Neben einer Unterteilung zwischen Außen- und Innenputzen, könnte man auch in synthetischen und mineralischen Putz unterteilen.

Synthetischer Putz, oder umgangssprachlich auch als Kunststoff- oder Kunstharzputz betitelt, ist sehr variabel, was die Struktur und die Farbtöne betrifft. Man erhält diesen Putz oft verarbeitungsfertig, feucht in Eimern oder Kleinsilos und sie sind in aller Regel witterungsbeständig, scheuerfest, strapazierfähig und, wenn auch gehemmt, wasserdampfdurchlässig.

Mineralputz ist ein Putz welcher mineralische Zuschlagstoffe enthält, wie zum Beispiel Sande, Quarz, Marmor oder auch Sandstein, welche auch für eine bestimmte Härte, Struktur und Festigkeit des Putzes zuständig sind. Besonders hervorzuheben ist seine hohe Widerstandsfähigkeit gegen Witterungsbelastungen und in aller Regel eine hohe Wasserdampfdurchlässigkeit.

Neben diesem gibt es natürlich auch diverse Spezialputze, wie Wärmedämmputze oder auch Sanierputze, Putze die einen erhöhten Luftporenanteil, eine erhöhte Wasserdampfdurchlässigkeit, einen Faseranteile und Weiteres, aufweisen.

Je nachdem, wo die Putze eingesetzt werden, haben sie auch spezielle Anforderungen zu gewährleisten.

So kann man durchaus schreiben, dass an Außenputzen z.B. besondere Anforderungen an die Haftfähigkeit, die Festigkeit, die Oberflächenbeschaffenheit, die Witterungsbeständigkeit oder auch an die Fähigkeit thermische Spannungen auszuhalten, gestellt werden. Bei Innenputzen können z.B. besondere Anforderungen die Ebenheit der Oberfläche, die Wasserdampfdurchlässigkeit, die Abriebsfestigkeit oder auch die Fähigkeit bestimmten Lösemitteln, Dämpfen oder ähnlichem Stand zu halten, gestellt sein. All diese Anforderungen bestimmten am Ende die Rezepturen der Putze. Es ist also nicht immer ein einfaches Zusammenmischen von Bindemittel (z.B. Kalk, Gips, Zement etc.) und/oder Füllstoff (z.B. Sand etc.) mit Wasser.

Das Mischen selbst, wird heutzutage nahezu ausschließlich von den Trockenmörtelherstellern auf industriellem Wege durchgeführt. Dies hat Vor- und Nachteile. Auf der einen Seite bekommt der Verarbeiter einen nahezu perfekt abgestimmten Putz, der sehr gleichmäßig in der Qualität und den Eigenschaften ist. Auf der anderen Seite werden immer mehr synthetische Stoffe zugefügt, um die vom Verbraucher gestellten Anforderungen zu befriedigen oder die Produktionskosten zu senken. Oft Stoffe die gar nicht oder nur sehr schlecht deklariert werden. So sind, nur um Beispiele zu nennen, häufig diverse Herbizide und Pestizide beigemischt, um einem Pilz- oder Algenbefall vorzubeugen. Relativ häufig sind auch Antischaummittel (z.B. Diethylhexylphthalat), Dispergiermittel, (z.B. Polycarboxylate etc.), Aufheller (z.B. Titandioxide etc.), Luftporen-/Schaumbildner (z.B. Harzsäuren, Butandisäuren, diverse Salze etc.), Haftverbesserer, Erstarrungsbeschleuniger oder wie zum Beispiel in synthetischen Putzen Kunststoffe unterschiedlichster Art, die auch Weichmacher beinhalten können, enthalten. Viele dieser Stoffe sind tatsächlich äußerst positiv, wenn es um Einsätze bei speziellen Fällen geht. Andere sind jedoch auch recht unsinnig, zumal einige dieser Zusatzstoffe auch nur eine bestimmte Zeit den erwünschten Effekt aufzeigen. “Seltsamer” Weise kaum länger, als die vom Gesetzgeber vorgegebenen Gewährleistungszeiträume. So weiß man zum Beispiel, dass Herbizide oder Pestizide, welche, um Wirkung zu erzielen, in wasserlöslicher Form beigemischt werden, irgendwann ausgewaschen werden und die Wirkung hinfällig wird. Weichmacher dünsten zum Beispiel auch aus synthetischen Putzen aus, was neben Putzrissen und damit verbundenen Schäden auch zu unterschiedlichen zusätzlichen Problemen führen kann. Diese zusätzlichen Probleme, durch mehr oder weniger künstlich geschaffene Zusatzstoffe in Putzen, können beträchtliche Auswirkungen auf die Umwelt und selbst/somit auf Mensch und Tier haben.

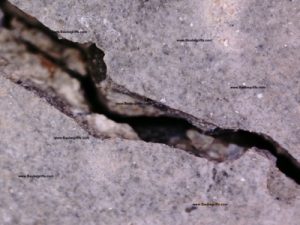

Stellt man die Problematiken der Rezepturen mal bei Seite, so kann man die Aussage treffen, dass wir in der Gegenwart Putze über den Handel oder direkt über den Hersteller beziehen können, die im Groben nur noch falsch verarbeitet oder eingesetzt werden können. Das häufigste Resultat falsch verarbeiteter Putze sind nach wie vor Putzrisse. Putzrisse die unmittelbar aus dem Putzgrund, dem Putz selbst oder auch aus Umständen der Konstruktion entstehen können.

Kommt der Riss unmittelbar aus dem Putzgrund, kann die Ursache für eine Rissentstehung im Putz folgende sein:

-

Hygrisch und/oder thermisch bedingter Volumenänderung des Putzgrundes.

-

Materialwechsel im Untergrund (durch unterschiedliche Ziegel, Ringanker, Rolladenkästen etc.) da unterschiedliche Baustoffe auch ein unterschiedliches Saug-, Quell-, Schwindverhalten, sowie unterschiedliche thermische Eigenschaften aufweisen.

-

Unebenheiten des Putzgrundes, die zu sprunghaften Änderungen der Stärke des Putzquerschnittes führen ( z.B. Mörtelfugen…).

Diese Situationen können zu hohen Beanspruchungen in der Putzschale und zu unterschiedlichen Auswirkungen auf benachbarter Putzflächen führen. Zum Beispiel können auf unterschiedlich saugende Putzgründe unterschiedliche Putzfestigkeiten entstehen. Das Schadensrisiko kann nur dann hinreichend minimiert werden, wenn vor dem Putzauftrag oder beim Verputzen zusätzlich technische Maßnahmen getroffen werden, wie zum Beispiel: Spritzbewurf, Bewehrung des Unterputzes- bzw. Oberputzes, Gewebespachtelung, Putzträger, Bewegungsfuge im Putz. Putzrisse die bedingt durch den Putzgrund entstehen, zählen zu der Gruppe der Spannungsrisse und werden als bedingt beruhigbare Risse eingestuft.

Konstruktionsbedingte Risse oder auch bauwerksbedingte Risse genannt, sind dynamische Risse die in aller Regel durch Setzung und Bewegung des Baukörpers auftreten. Bauteile können nach dem Verputzen noch Lage-, Form-, oder Volumenänderungen unterworfen sein, die Rissbildung in der Konstruktion und damit auch im Putz zur Folge haben können. Kurze Bauzeiten und unzureichende Austrocknung des Rohbaus erhöhen das Rissrisiko beträchtlich. Bei Rissen, die allein und unvermeidlich aufgrund zu schneller Bauabfolge entstehen, sind die Nachbesserungskosten den Baukosten zuzuordnen. Verformungen dieser Art sind zum Beispiel Durchbiegung von Decken und Unterzügen, Längenänderungen von Betonbauteilen, Fundamentsetzungen, Schwind-, Kriech-, und Temperaturverformungen tragender Wände und Stützen. Konstruktionsbedingte Risse sind bei normalem und üblichen Aufwand auch bei Beachtung der allgemein anerkannten Regeln der Technik nicht immer mit Sicherheit zu vermeiden und gelten allgemein als nichtberuhigbare Risse.

Neben den bauwerks- und putzgrundbedingten Rissen gibt es natürlich auch Risse, die ihren Ursprung direkt im Putz selbst haben. Putzbedingte Risse sind Risse, die aufgrund ungünstiger Spannungs- und Kräfteverhältnissen in der Putzschale und auch nur in der Putzschale auftreten. Hierbei kann die gesamte Putzschale oder nur die oberste Putzlage gerissen sein. Putzbedingte Risse besitzen keine besondere Dynamik, was heißt, sie besitzen eine Dynamik, können sich vergrößern und erweitern (einzelfallabhängig), dies ist jedoch i.d.R. nicht all zu auffällig. Diese Risse gelten allgemein betrachtet als sogenannte beruhigbare Risse.

Die unterschiedlichen Rissarten werden allgemein nach ihrem Rissbild unterschieden. So unterteilt man die Hauptrissarten in Kerb-, Fett-, Fugen-, Sack-, Schrumpf- oder Schwindrisse.

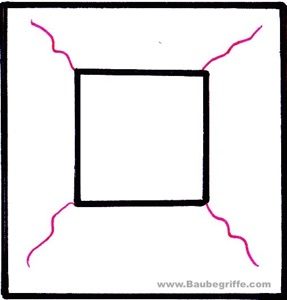

Kerbrisse

Hier handelt es sich zumeist um diagonal von eckigen Putz- oder Maueröffnungen ausgehenden Risse. Kerbrisse entstehen aufgrund von Spannungskonzentrationen in den Ecken der Putz- oder Maueröffnungen. Bei Mauerwerk entstehen diese Spannungen vorwiegend aus den Verformungen des unmittelbaren Putzgrundes. Bei schneller Putzaustrocknung kann die als Kerbe wirkende Ecke auch Auslöser eines reinen Putzschwindrisses sein. Bei Wärmedämm-Verbundsystemen kann es sich auch um putzbedingte Risse handeln, wenn eine Diagonalbewehrung in den Eckbereichen fehlt oder die Gewebearmierung zu tief im Putzquerschnitt eingebettet wurde. Das Armierungsgewebe im Dünnputzsystem bei Wärmedämm-Verbundsystemen muss grundsätzlich im oberen Drittel des gesamten Putzquerschnittes liegen, was gerade bei Kellenstrickputzen und Ähnlichem häufig vernachlässigt wird.

Fettrisse

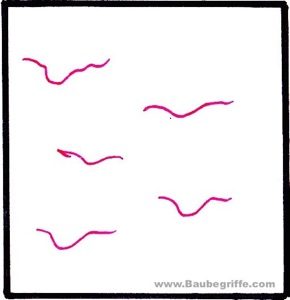

Dies sind kurze, nur an der Putzoberfläche, vorhandene Haarrisse. Sie können z.B. bei mineralischen Edelputzen mit Struktur gebenden Größtkorn auftreten. Derartige Haarrisse entstehen durch Bindemittelanreicherung an der Oberfläche und sind systembedingt.

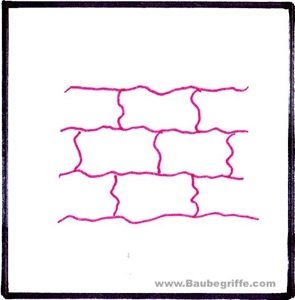

Fugenrisse

Diese Risse zeigen ein regelmäßiges Rissbild, das den Fugenverlauf des Mauerwerks nachzeichnet. Die vertikal verlaufenden Risse von Stoßfuge zu Stoßfuge können auch über die dazwischen liegende Steinfläche durchlaufen. Die Rissbreite liegt etwa zwischen 0,05 – 0,15 mm. Die Ursache für Fugenrisse können sowohl im unmittelbaren Putzgrund als auch in der Verarbeitung des Putzmörtels liegen. Häufig liegt ein Rissbild vor, bei dem sowohl Fugenriss als auch ein typische Schwindriss vorhanden sind. In diesen Fällen bestimmen die Fugen teilweise durch ihren Einfluss auf die Putzdicke und evtl. die Festigkeitsentwicklung des Mörtels, Lage und Verlauf der Schwindrisse. Fugenrisse treten in aller Regel in den ersten beiden Jahren nach Baufertigstellung auf.

Sackrisse

Dies sind kurze, überwiegen horizontal durchhängend verlaufende Risse mit einer Länge von 10-20 cm. Die Rissbreite können bis ca. 3 mm betragen. Hohlstellen sind im Bereich der unteren Rissflanke möglich. Sackrisse entstehen im noch plastischen Mörtel.

-

Bei zu dickem Putzauftrag (in einer Lage).

-

Bei einer schlechten Haftung auf dem Putzgrund ( z.B. bei wenig saugfähigen oder nassen Putzgrund).

-

Bei zu langem oder starkem Verreiben der Putzoberfläche.

-

Bei zu weicher Konsistenz des Putzmörtels.

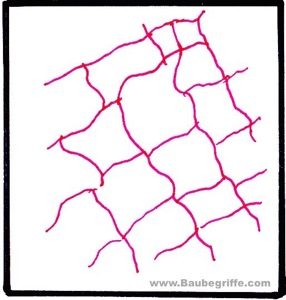

Schrumpfrisse

Schrumpfrisse sind eigentlich Schwindrisse im frühen Zustand (siehe nächster Punkt). Es handelt sich hierbei um netzförmige Risse, die bei einem Knotenabstand von ca. 20 cm Rissbreiten bis ca. 0,5 mm erreichen. Die Risse reichen in seltenen Fällen bis zum Putzgrund. Sie entstehen 1-2 Stunden nach Aufbringen des Putzmörtels. Ein Ablösen der Rissflanken vom Putzgrund ist möglich. Das Rissrisiko lässt sich mit einer geeigneten Nachbehandlung des Putzes, die ein zu schnelles Austrocknen der Putzoberfläche verhindert, vermindert. Bei reinen Kalkputzen ist immer mit Rissen dieser Art zu rechnen, die Rissbreiten lassen sich jedoch bei entsprechender Mörtelzusammensetzung auf ca. 0,1 mm beschränken. Wenn die Rissflanken sich nicht vom Putzgrund lösen, führen Schrumpfrisse im Unterputz zu keiner Beeinträchtigung des Putzsystems, selbst wenn die Rissbreite 0,1 mm überschreiten.

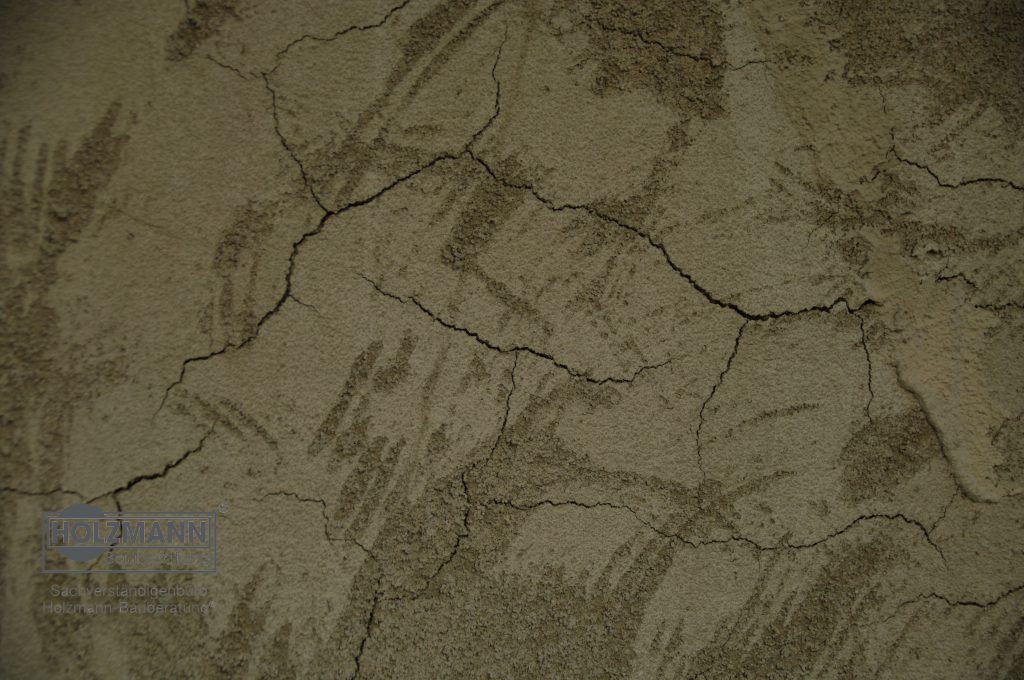

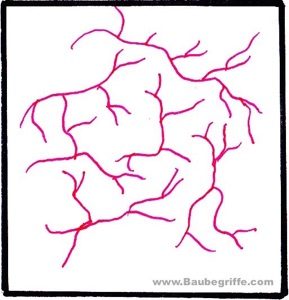

Schwindrisse

Diese können netzförmig oder auch einfach verzweigt (y-förmig) auftreten. Sie können bis zum Putzgrund reichen. Diese Risse entstehen überwiegend in der Zeit 1-2 Monate nach Abschluss der Putzarbeiten. Im Bereich der Rissflanken kann ein Ablösen des Putzes vom Putzgrund vorkommen. Abhängig ist dies von den jeweiligen Hafteigenschaften zwischen Putz und Putzgrund. Diese Risse können auftreten wenn:

-

Untergrund und Putzsystem nicht richtig aufeinander abgestimmt sind (zu große Festigkeitsunterschiede und/oder zu hohe Putzstärken).

-

Auf dem Putzgrund haftungsstörende Schichten vorhanden sind (z.B. mürbe Altputze, Staub-, Waschschleier).

-

Das Putzsystem in sich nicht aufeinander abgestimmt ist. (zu große Festigkeitsunterschiede und/oder zu hohe Putzdicken der einzelnen Lagen )

-

Standzeiten (Erhärtungszeiten) nicht eingehalten werden (z.B. das Schwinden des Unterputzes ist noch nicht hinreichend abgeklungen, wenn der Oberputz aufgebracht wird).

-

Die einzelnen Putzlagen zu schnell austrocknen.

Deckenschubrisse

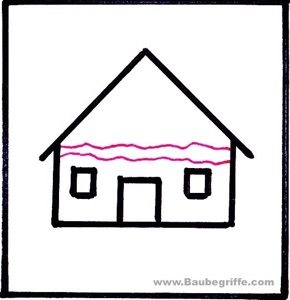

Es gibt neben all diesen Rissarten gibt es natürlich auch Sonderformen von Rissen, wie zum Beispiel den sogenannten Deckenschubriss. Ein Riss der in der heutigen Zeit fast schon Usus ist, könnte man zumindest meinen, wenn man durch so manch relativ neu entstandenes Wohngebiet spaziert. Deckenschubrisse treten als horizontale Risse im Bereich von Geschoßdecken auf. Das Rissbild selbst zeigt oftmals sehr deutlich die Lage der Deckenplatte in Form eines oder manchmal auch zweier horizontaler Risse im Bereich der Oberkante und/oder Unterkante der Deckenplatte. Allgemein entstehen die Risse zumeist aufgrund unterschiedlicher Wärmeleitfähigkeiten im Bereich des Deckenauflagers durch den dort vorhandenen Baustoffwechsel (Mauerwerk aus Ziegel/Decke aus Beton). Diese unterschiedlichen Wärmeleitfähigkeiten führen dann zu thermischen Spannungen, wodurch der Deckenschubriss resultiert. Man kann diesen Riss sehr gut vermeiden, indem man entweder sowieso vollflächig ein Wärmedämm-Verbundsystem über die Fassade arbeitet oder eben im Bereich der Geschossdecke Wärmedämmplatten aufbringt, bevor man mit einer Gewebearmierung überputzt. Wiederum allgemein betrachtet, sollten Untergründe mit unterschiedlichen Baustoffen grundsätzlich mit einer Gewebearmierung und bei zweifelhafter Haftung mit einem Putzträger versehen werden.

Aber stellt jeder Riss einen Mangel dar, zu welchem mit Folgeschäden zu rechnen ist?

Putzhersteller beantworten die Frage, im Falle einer Beurteilung zu einer Mangelbeurteilung sehr gerne lapidar mit den Worten, unter 0,2 mm nein, da dies in aller Regel keine wasserführende Schicht darstellt. Man beachte die Worte „in aller Regel“, womit Schaden nicht ausgeschlossen wird. Tatsächlich kommt es nicht nur auf die Rissbreite an. Haarfeine Risse können Nässe über die Kapilarwirkung aufnehmen, während in breitere Risse Feuchtigkeit einfach einfließen kann. Egal wie die Feuchtigkeit in den Putz kommt, Feuchtigkeit stellt grundsätzlich ein Problem dar. Feuchtigkeit kann schadenbringende Salze in den Putz einbringen, es kann zu Frostschäden und damit zu Putzabplatzungen kommen oder die Feuchtigkeit sorgt dafür, dass sich Stäube auf der Oberfläche ablagern oder in den Riss eindringen, sich ein Biofilm bildet der zu Schimmelpilzbildung, Algen- oder Flechtenwachstum führen kann. Nun wird allgemein das Algen- oder Flechtenwachstum als unschädlich für den Putz eingestuft, aber auch dies ist eine aus einer Momentaufnahme getroffene Aussage, denn langfristiger Algen- und Flechtenwachstum kann durchaus eine Vielzahl von Folgen für den Putz haben. Man darf hierbei niemals vergessen, dass Algen und Flechten an der Fassade eine Art von Pionierpflanzen darstellen, also Gewächse die die Fassadenoberfläche für weitere Pflanzen und Lebewesen erst vorbereiten.

Aber dies alles soll natürlich nicht darüber hinweg blicken, dass es durchaus auch Risse gibt die keinen Mangel darstellen. Im Hochbauwesen sind bei der Vielzahl von mineralischen Baustoffen, aufgrund baupraktischer Bedingungen, Risse oftmals einfach nicht zu vermeiden. Halten wir uns an die WTA-Richtlinien zur Beurteilung von Putzrissen der Wissenschaftlich-Technische Arbeitsgemeinschaft, so sind zur Beurteilung von Putzrissen folgende Fragen zu stellen:

- Stellt das vorhandene Rissbild einen Endzustand dar oder ist in Zukunft mit einer Zunahme der Rissbildung bzw. Rissbreite zu rechnen?

- Sind die Risse Symptome von Vorgängen im Putz oder in der Konstruktion?

- Wird die technische Funktion des Putzes oder des Bauwerkes durch die Rissbildung beeinträchtigt?

- Wird die ästhetische Funktion der Fassadenfläche durch das Rissbild beeinträchtigt?

Punkt Eins ist mit der Ermittlung der Rissursache feststellbar. Eine Beeinträchtigung der technischen Funktion und somit der Gebrauchstüchtigkeit ist laut WTA dann gegeben, wenn vorzeitige Verwitterungsschäden am Außenputz entstehen oder eben zu erwarten sind und/oder der Putzgrund dermaßen durchfeuchtet ist, dass der Wärmedurchlasswiderstand sich anhaltend vermindert, das Raumklima beeinträchtigt wird oder die Innenwandflächen geschädigt werden. Die optischen Auswirkungen eines Risses sind nach den WTA-Richtlinien unter sogenannten gebrauchsüblichen Bedingungen zu berücksichtigen, wozu z.B. die Lage, die Blickposition oder auch der Einfallswinkel und Art der Beleuchtung zählt. Des Weiteren erwähnen die Richtlinien, dass in der Regel (also nicht immer) bei mineralischen Putzsystemen keine optische Beeinträchtigung vorliegt, wenn folgende Rissbreiten nicht überschritten werden:

-

bis 0,1 mm bei glatter Feinstruktur (gefilzt, verwaschen, geglättet)

-

bis 0,2 mm bei einem Struktur gebenden Korn > 3 mm

Breitere Risse stellen nur dann keinen Mangel dar, wenn sie unter gebrauchsüblichen Bedingungen nicht sichtbar sind und auch sonst keinerlei Beeinträchtigung (z.B. Schaden ermöglichen) darstellen. Hier kann es sich zum Beispiel um Risse unterhalb von Fensterbretter handeln, die nicht sichtbar sind, ohne dass man unter das Fensterbrett blickt und in keinster Weise Schaden hervorrufen können.

Allerdings können Risse völlig unabhängig von der Rissbreite als Mangel beurteilt werden, wenn die Rissränder verschmutzt und dadurch die Risse selbst deutlich sichtbar werden oder eben die zuvor erwähnte technische Funktion beeinträchtigt wird.

Trotz all diesem gilt bei Beurteilung eines optischen Mangels immer das einzelne Projekt an sich. Ein optischer Mangel ist nie pauschal beurteilbar. Hier kann ein und dasselbe Rissbild an einer Fassade bei dem einen Gebäude keinen optischen Mangel darstellen, bei einem anderen, das im Gegensatz zu Ersterem, vielleicht im Straßenbereich auch einen repräsentativen Zweck erfüllen soll, dann doch.

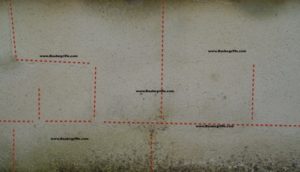

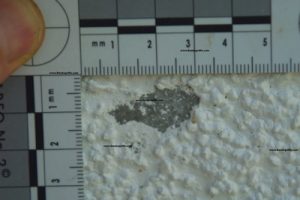

Putzschäden können auch Putzabplatzungen sein wie hier. Im gezeigten Bild handelt es sich um einen Oberputz der nicht richtig angemischt wurde. Es haben sich Inseln in der Putzfläche gebildet, die nicht ausreichend Mischwasser erfahren haben und somit nicht auf dem Untergrund haften. Auf der Fassade waren somit eine Vielzahl von Fehlstellen vorhanden, welche ungefähr so groß wie 2-Euro-Münzen waren

Sie sehen, die Beurteilung von Rissen in Putzen ist nicht wirklich so schnell abhandelbar, wie man vielleicht annehmen möchte. Pauschalaussagen wie zum Beispiel: „Risse unter 0,2 mm Rissbreite sind kein Mangel“ oder „Risse die keine Wasserführung zulassen sind kein Mangel“ sind höchstens als Aussage mit umfangreichem Halbwissen oder als schützende Aussage des Putzherstellers zugunsten seines verarbeitenden Kunden (Handwerksunternehmen) gegenüber dem Bauherrn etc. zu werten, in keinem Fall jedoch, als ernst zu nehmende, technisch und fachlich gerechte Mängelbewertung.

Sollten Sie Risse im Putz feststellen, egal ob direkt nach dem Auftrag des Putzes oder erst Jahre danach, lassen Sie diese von einem neutralen Sachverständigen prüfen.

Der ausführende Handwerksbetrieb, ein anderer Handwerksbetrieb oder gar der Putzhersteller selbst, sind grundsätzlich nicht als neutrale Beurteiler zu verstehen!

Denn der Erste will vordergründlich möglichst keine Kosten mit der Ausbesserung haben, der Zweite will den Auftrag zur Ausbesserung und der Dritte wird alle Schuld von sich und seinem vielleicht guten Kunden weisen. Neutrale Beurteiler sind immer nur die, die nichts an der Ausbesserung oder auch nicht Ausbesserung des Schadens verdienen. Im Zweifel rufen Sie einfach das Sachverständigenbüro Holzmann-Bauberatungan. Wir helfen gerne aber vor allem will ich, als gelernter Stuckateur und Bauingenieur, dass Ihnen Ihr eigener Putz am Haus ebenso viel Freude beim Anblick bereitet, wie ich selbst schon seit beinahe 30 Jahren mit diesem Baustoff habe.