Beton kann nicht nur alleine die Funktion des Tragens, sondern zudem auch noch die Funktion des Abdichtens übernehmen.

Für das Erstellen von Bauwerken aus Beton gilt neben dem allgemeinen Regelwerk für Betonbau auch die DAfStb-Richtlinie „Wasserundurchlässige Bauwerke aus Beton“ (auch WU-Richtlinie genannt).

Diese Richtlinie gilt für ganz oder teilweise im Erdreich befindliche Bauwerke aus WU-Beton. Zudem auch für wasserundurchlässige Betondecken und -dächer. Analog natürlich auch für Bauteile/-werke, welche die Funktion „Wasserundurchlässig“ erfüllen (Becken, etc.).

Beispielhaft ist hier der Keller eines Hauses zu nennen, welcher nicht nur die Last der darüber liegenden Geschosse tragen muss, sondern gleichzeitig noch vor Feuchte im umgebenden Erdreich, ggf. vor anstehendem Wasser schützen soll.

Wasserundurchlässig bedeutet aber nicht „Wasserdicht“

In eine WU-Wand kann von außen immer noch Feuchtigkeit eindringen. Diese kapillare Wasseraufnahme erfolgt, unabhängig vom hydrostatischen Druck, bis zu einer Eindringtiefe von 70 mm. Gleichzeitig trocknet die Betonwand auf der dem Wasser abgewandten Seite ab. Diese Abtrocknung durch Diffusion erfolgt bis in eine Tiefe von 80 mm.

Wenn sich der Bereich, in den Wasser eintritt und der Bereich, welcher abtrocknet, nicht überschneiden, sprich das betreffende Bauteil eine entsprechende Dicke aufweist, findet kein Feuchtetransport (auch nicht gasförmig) von außen nach innen statt.

Damit dies erreicht wird, legt die WU-Richtlinie detaillierte Anforderungen an die Planung, sowie an die Ausführung fest.

Es gelten folgende Punkte zu beachten:

Wahl des Baustoffs

Hier ist darauf zu achten, dass gemäß DIN 1045 ein Beton mit einem erhöhten Wassereindringungswiderstand zu wählen ist. Zudem sollte die Mindestdruckfestigkeitsklasse nicht unter C25/30 liegen. Entsprechend der Anforderungen an das Bauwerk, sind die Expositionsklassen zu bestimmen, ggf. muss die Festigkeitsklasse angepasst werden. Zudem ist auf den äquivalenten Wasserzementwert w/zäq, wie auch auf den Mindestzementgehalt zu achten.

Zwangsspannungen im Bauwerk

Die WU-Richtlinie lässt drei Bauweisen zu, wie mit Spannungen und damit einhergehenden mit Rissen in einer Weißen Wanne zu verfahren ist.

- Bauweise 1: Vermeidung von Trennrissen (Zwangsspannungen mittels günstiger Konstruktion/geringem Abstand der Sollrissfugen möglichst minimieren.)

- Bauweise 2: Begrenzung der Rissbildung (Zwangsrissbildung, jedoch mit Rissbreitenbegrenzung. Nachweis zur Begrenzung der Rissbreite)

- Bauweise 3: Trennrisse zulassen, mit nachträglichen Dichtungsmaßnahmen (planmäßiges Verschließen von wasserführenden Rissen, z.B. Verpressen)

Fugenplanung

Besonderes Augenmerk ist auf die Ausführung von Fugen zu legen. Je nach Art der Fuge (Arbeitsfuge, Scheinfuge, Raumfuge, zwischen zwei Baukörpern) ist eine, auf den Wasserdruck angepasste Art der Fugenabdichtung zu wählen. Die Abdichtung zwischen horizontalen und vertikalen Fugen muss zwingend miteinander verbunden sein.

Bauausführung

Bei der Betonnage von WU-Bauteilen ist unter anderem das allgemeine Regelwerk für Betonbau zu beachten. Ein besonderes Augenmerk sollte zudem auf der Art und Ausführung von Durchdringungen (Rohrdurchführungen, Bodenabläufe, Schalungsanker, etc.) gelegt werden. Diese Bauteile müssen konsequenterweise den gleichen Anforderungen im Hinblick auf Wasserdichtigkeit entsprechen, welche auch an die WU-Konstruktion gestellt werden.

In der Regel sind wasserundurchlässige Betonbauteile der Überwachungsklasse 2 zuzuordnen. Näheres dazu ist dem Zement-Merkblatt Betontechnik B5 zu entnehmen.

Autor: Michael Golling /Sachverständigenbüro Holzmann-Bauberatung®

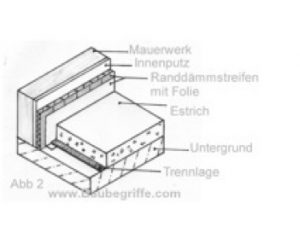

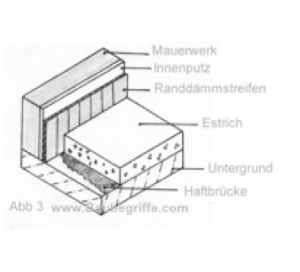

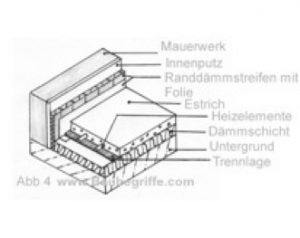

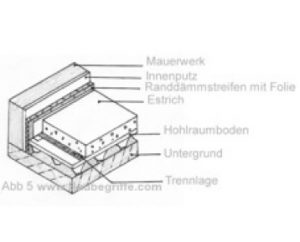

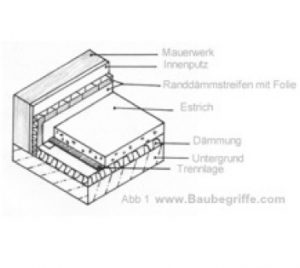

Dies sind schwimmende Estriche, die auf deren Unterlage beweglich sind und somit keine unmittelbare Verbindung zu den angrenzenden Bauteilen aufweisen. Zum Einsatz kommen Estriche auf Dämmschichten, wenn besondere Anforderungen an Schall- und Wärmeschutz gestellt sind. Der große Vorteil neben der zusätzlichen Wärmedämmung ist, dass die biegesteifen und lastverteilenden Estrichplatten mit der federnden Dämmschicht ein Schwingsystem bilden (siehe Abb 1) und somit das Eindringen von Körperschall in die Deckenkonstruktion weitestgehend vermeiden. Estriche auf Dämmschichten müssen den Anforderungen der DIN 18560 entsprechen. Weitere Anforderungen können auch der VOB Teil C, DIN 18353 (Estricharbeiten) und der DIN 18354 (Asphaltarbeiten) entnommen werden. Nenndicken und Festigkeiten (Härte) von nichtbeheizten Estrichen auf Dämmschichten finden Sie in der DIN E 18560.

Dies sind schwimmende Estriche, die auf deren Unterlage beweglich sind und somit keine unmittelbare Verbindung zu den angrenzenden Bauteilen aufweisen. Zum Einsatz kommen Estriche auf Dämmschichten, wenn besondere Anforderungen an Schall- und Wärmeschutz gestellt sind. Der große Vorteil neben der zusätzlichen Wärmedämmung ist, dass die biegesteifen und lastverteilenden Estrichplatten mit der federnden Dämmschicht ein Schwingsystem bilden (siehe Abb 1) und somit das Eindringen von Körperschall in die Deckenkonstruktion weitestgehend vermeiden. Estriche auf Dämmschichten müssen den Anforderungen der DIN 18560 entsprechen. Weitere Anforderungen können auch der VOB Teil C, DIN 18353 (Estricharbeiten) und der DIN 18354 (Asphaltarbeiten) entnommen werden. Nenndicken und Festigkeiten (Härte) von nichtbeheizten Estrichen auf Dämmschichten finden Sie in der DIN E 18560.